Nel mondo dei dolciumi globali, pochi marchi godono del riconoscimento immediato e della fedeltà dei consumatori di cui gode questa particolare barretta di torrone, caramello e arachidi. Per i grossisti e gli acquirenti, questa popolarità si traduce direttamente in vendite prevedibili e ad alto volume. Ma questa affidabilità commerciale dipende fondamentalmente da un fattore che spesso passa inosservato al consumatore finale: la coerenza assoluta. Ogni singola barra deve avere lo stesso aspetto, sensazione e peso della precedente. Questa incrollabile uniformità non è una questione di caso; è il risultato diretto di un lavoro meticolosamente progettato e controllato linea di produzione di Snickers .

La questione della coerenza è fondamentale per gli acquirenti. Il peso incoerente del prodotto può portare a perdite finanziarie significative lungo tutta la catena di fornitura, dal produttore al rivenditore. Può anche violare gli standard normativi per la dichiarazione del peso. Pertanto, comprendere la sofisticatezza dietro il linea di produzione di Snickers non è semplicemente una curiosità tecnica ma un elemento cruciale della fiducia della catena di approvvigionamento. L'intero sistema, dalla miscelazione iniziale degli ingredienti al confezionamento finale, è progettato come un insieme interconnesso di controlli ed equilibri in cui l'ingegneria di precisione e il controllo del processo sono fondamentali. Esploreremo questo viaggio, evidenziando le fasi chiave in cui la coerenza viene attivamente applicata e misurata.

Il fondamento della coerenza: preparazione e manipolazione degli ingredienti

Prima che venga formata qualsiasi barretta, il passaggio fondamentale per garantire la consistenza inizia con le materie prime. Il linea di produzione di Snickers non inizia con l'assemblaggio ma con una rigorosa standardizzazione degli ingredienti. La composizione e lo stato fisico degli input – torrone, caramello, arachidi e cioccolato – sono variabili critiche che devono essere controllate per ottenere un output uniforme.

Il torrone, componente fondamentale per la struttura del bar, viene preparato in grandi quantità. La ricetta è precisa, ma lo è anche il processo di aerazione e miscelazione. La densità del torrone è un parametro attentamente monitorato. Se la densità variasse, il volume di torrone utilizzato per un dato peso cambierebbe, influenzando immediatamente la dimensione e la massa della barretta finale. Allo stesso modo, il caramello viene cotto a una temperatura e viscosità esatte. Ciò garantisce che scorra in modo uniforme durante la deposizione, creando uno strato uniforme che non penetra in modo irregolare nella base del torrone. Le arachidi vengono selezionate e classificate in base alle dimensioni e al peso per garantire una distribuzione coerente. L'utilizzo di un mix incontrollato di pezzi piccoli e grandi porterebbe a un riempimento non uniforme, creando vuoti o ammassi densi, che incidono direttamente sul peso e sull'integrità strutturale della barra. Questa meticolosa preparazione di tutti i componenti pone le basi per un processo di produzione stabile e prevedibile, formando il primo anello critico nella catena di coerenza.

Formatura di precisione: il cuore dell'operazione

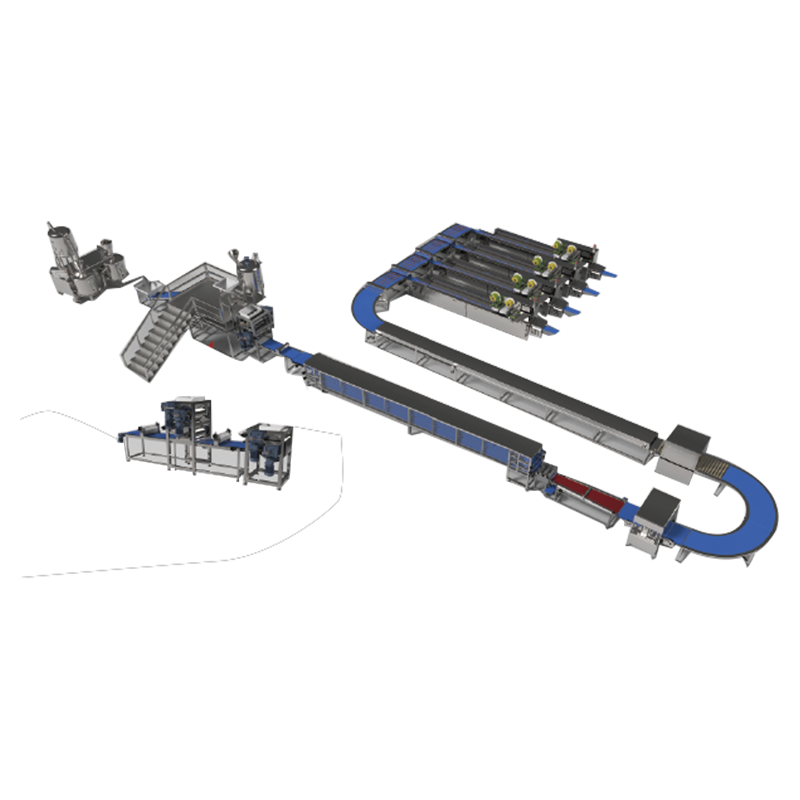

Una volta che gli ingredienti sono preparati secondo standard rigorosi, il linea di produzione di Snickers passa alla fase più critica: la formazione del nucleo della barra. È qui che l’ingegneria di precisione diventa protagonista per definire le dimensioni fondamentali e la massa della barra.

Deposizione ed estrusione di strati

Il processo inizia tipicamente con il torrone. La massa di torrone preparata viene alimentata in una testa di estrusione o in un sistema a rulli che la modella in una lastra continua e perfettamente dimensionata. Lo spessore, la larghezza e la densità di questa lastra vengono continuamente monitorati. Anche le più piccole deviazioni nel profilo della lastra verrebbero aggravate nelle fasi successive, rendendo vitale questa operazione di formatura iniziale. Dopo il torrone viene depositato appunto uno strato di caramello. L'applicazione del caramello non è una semplice operazione di colata; è un processo misurato. Depositatori di precisione vengono utilizzati, che funzionano come sofisticate siringhe, rilasciando un volume esatto di caramello sulla base di torrone in movimento. Questo controllo volumetrico è un metodo diretto di controllo di massa, garantendo che ogni segmento della barretta riceva una quantità identica di caramello. Infine, una quantità premisurata di arachidi viene distribuita uniformemente sullo strato di caramello. L'uso di alimentatori vibranti o attrezzature simili assicurano uno strato unico e uniforme di dadi senza grumi o spazi vuoti. Questa struttura a strati si sposta quindi in un tunnel di raffreddamento per fissare la sua forma, solidificando le dimensioni precise raggiunte in questa fase.

Sistemi di taglio multifilo

Dopo che la massa stratificata si è raffreddata e solidificata, viene tagliata in singole barre. Questo è un momento decisivo per la coerenza, e la tecnologia utilizzata è ben lontana da una semplice ghigliottina. Il linea di produzione di Snickers impiega a sistema di taglio multifilo . In questo processo, una serie di fili ad alta tensione ravvicinati passa attraverso la lastra continua di prodotto, dividendola in barre distinte. I vantaggi di questo sistema sono numerosi. In primo luogo, crea un taglio netto con una deformazione o uno spreco minimo del prodotto (un fattore critico per ottimizzazione del rendimento ), a differenza di una lama che può comprimere il prodotto. In secondo luogo, e cosa più importante per la coerenza, i fili sono fissati a una distanza precisa l'uno dall'altro. Ciò garantisce che ogni barra tagliata dalla lastra abbia la stessa lunghezza e larghezza. La combinazione di un profilo della lastra controllato e di un sistema di taglio a distanza fissa garantisce che la massa centrale di ogni barra, prima della ricopertura, sia praticamente identica. Questo livello di controllo è fondamentale per raggiungere l’obiettivo di peso finale.

Il processo di rivestimento e raffreddamento: un abbraccio controllato

La successiva fase critica è l'applicazione della copertura di cioccolato. Il processo di rivestimento è un equilibrio delicato; deve ricoprire completamente la barra senza applicare una quantità eccessiva o inconsistente di rivestimento, che ne influenzerebbe direttamente il peso e l'aspetto finale.

La sezione di ricopertura è costituita da un velo di cioccolato fuso attraverso il quale passano le tavolette su un trasportatore. La chiave per garantire la coerenza qui è il controllo di diverse variabili: la viscosità e la temperatura del cioccolato, la velocità del trasportatore e il design della cortina stessa. Il cioccolato deve essere mantenuto ad una temperatura specifica per mantenere la sua fluidità. Se è troppo viscoso, si ricoprirà in modo troppo spesso e irregolare; se troppo sottile non fornirà una copertura adeguata. Il tempera del cioccolato unità sul linea di produzione di Snickers sono responsabili del mantenimento di questo esatto stato. Quando le sbarre passano sotto la tenda, ricevono un rivestimento primario. Si spostano quindi su un trasportatore a rete vibrante, che ha due scopi: garantisce che il cioccolato scorra uniformemente per coprire l'intera tavoletta e scrolla di dosso l'eventuale rivestimento in eccesso. Questa rimozione dell'eccesso è un passaggio fondamentale per il controllo del peso. La quantità eliminata è relativamente consistente e lascia uno strato uniforme su ogni barra. Dopo la ricopertura, le barre entrano in un tunnel di raffreddamento multizona. La velocità di raffreddamento viene attentamente controllata per garantire che i set di cioccolato abbiano le corrette proprietà di brillantezza, elasticità e stabilità a scaffale, mantenendo le dimensioni e il peso precisi raggiunti fino a questo punto.

L'occhio impassibile: controllo peso in linea e controllo qualità

Anche con un processo di formatura e ricopertura perfettamente calibrato, esiste il rischio di piccole variazioni di peso. Pertanto, il meccanismo più diretto per garantire la coerenza del file linea di produzione di Snickers è l'implementazione di selezionatrici ponderali in linea . Si tratta di bilance automatizzate ad alta velocità integrate direttamente nel sistema di trasporto.

Quando ogni singola barra esce dal tunnel di raffreddamento, passa sopra la cella di carico della selezionatrice ponderale. In una frazione di secondo, la massa della barra viene misurata con estrema precisione. Questo è l'arbitro finale della coerenza del peso. La selezionatrice ponderale è collegata al sistema di controllo della linea ed è programmata con limiti di peso superiori e inferiori accettabili molto ristretti. Le lingottiere che rientrano in questa “zona verde” possono continuare a confezionare. Tuttavia, il sistema è progettato anche per gestire le deviazioni.

- Barre sottopeso: Se una barra viene rilevata come sottopeso viene automaticamente scartata dalla linea. Questo è uno standard di qualità non negoziabile. Consentire la vendita di un lingotto sottopeso costituirebbe una violazione degli standard commerciali e della fiducia dei consumatori. Rimuovendoli si protegge anche il linea di fondo garantendo la conformità.

- Barre in sovrappeso: Anche se meno critici dal punto di vista normativo, anche i barre sovrappeso vengono generalmente rifiutate. Un processo costantemente in sovrappeso rappresenta un significativo perdita di rendimento , poiché regalare il prodotto in eccesso erode i margini di profitto su milioni di unità.

Anche i dati della selezionatrice ponderale vengono aggregati e inseriti in a Controllo statistico del processo (SPC) sistema. Ciò consente agli ingegneri di monitorare il processo di produzione in tempo reale. Invece di limitarsi a reagire alle barre scartate, il sistema SPC è in grado di rilevare tendenze sottili, ad esempio un aumento graduale del peso medio delle barre, consentendo aggiustamenti proattivi ai depositatori o agli estrusori prima che il processo esca dalle specifiche. Ciò crea un sistema a circuito chiuso di verifica e correzione continue, rendendo il linea di produzione di Snickers un sistema auto-ottimizzante per il controllo del peso.

La tabella seguente riassume i punti di controllo chiave e il loro ruolo specifico nel garantire la coerenza:

| Fase di produzione | Meccanismo di controllo | Funzione primaria nella coerenza |

| Preparazione degli ingredienti | Controllo della densità e della viscosità | Garantisce proprietà fisiche uniformi delle materie prime per un comportamento prevedibile nella formatura. |

| Formatura e stratificazione | Estrusione di precisione e deposizione volumetrica | Definisce la massa centrale e le dimensioni della barra prima della ricopertura. |

| Taglio | Sistema di taglio multifilo | Garantisce la stessa lunghezza e larghezza della barra con uno spreco minimo di prodotto. |

| Rivestire | Trasportatori per tempera e scuotitura | Applica uno strato di rivestimento uniforme e rimuove il cioccolato in eccesso per il controllo del peso. |

| Ispezione finale | Controllo peso e SPC in linea | Fornisce la verifica del peso al 100% e consente la regolazione proattiva del processo. |

Il ruolo della sanificazione e della manutenzione nella coerenza operativa

Un fattore meno ovvio ma altrettanto critico nel mantenere la coerenza è il protocollo rigoroso per servizi igienico-sanitari e manutenzione preventiva . A linea di produzione di Snickers è una disposizione complessa di sistemi meccanici, termici ed elettrici. Le prestazioni costanti di questi sistemi sono un prerequisito per un prodotto coerente.

Ad esempio, anche il dosatore di caramello più preciso funzionerà in modo irregolare se i suoi ugelli vengono parzialmente ostruiti da zucchero cristallizzato. Allo stesso modo, i depositi sui nastri trasportatori possono alterare l’altezza di un prodotto, influenzando il contatto del velo di ricopertura e quindi il peso del rivestimento. Pertanto, una pulizia approfondita e frequente non riguarda solo la sicurezza alimentare; è un requisito fondamentale per la stabilità del processo. La manutenzione preventiva è la sua controparte. L'usura delle parti meccaniche, come i fili del sistema di taglio, le pompe dei dosatori o i cuscinetti dei trasportatori, può introdurre sottili variazioni nel tempo. Un programma di manutenzione programmata, in cui i componenti vengono ispezionati, calibrati e sostituiti prima che si guastino o si degradino, garantisce che l'intero linea di produzione di Snickers opera entro i parametri progettati giorno dopo giorno. Questo approccio proattivo riduce al minimo i tempi di inattività non pianificati e, cosa ancora più importante, previene la graduale deviazione delle specifiche del prodotto che può verificarsi con l'affaticamento delle apparecchiature.

Conclusione: una sinfonia di ingegneria di precisione

Le dimensioni e il peso costanti di ogni barra non sono il risultato di una singola macchina o processo, ma il culmine di un sistema completamente integrato e controllato. Il linea di produzione di Snickers è una sinfonia di ingegneria di precisione, dove ogni fase è meticolosamente progettata per contribuire all'uniformità incrollabile del prodotto finale. Dal controllo fondamentale delle proprietà degli ingredienti alla precisione volumetrica del processo di stratificazione, dalla definizione pulita del taglierino multifilo all'applicazione regolamentata della copertura di cioccolato, ogni passaggio è un anello calibrato in una catena di consistenza.

La protezione finale, e forse la più definitiva, è la selezionatrice ponderale automatizzata, che funge da custode, garantendo che solo le barre che soddisfano i rigorosi criteri di massa giungano al consumatore. Questo controllo end-to-end, supportato da rigorosi standard di igiene e manutenzione, fornisce l’affidabilità da cui dipendono grossisti e acquirenti. Garantisce che ogni pallet, ogni cassa e ogni singola barra consegnata soddisfi gli stessi standard elevati, facilitando previsioni accurate, prezzi stabili e, in definitiva, rafforzando il rapporto di fiducia tra il marchio, il distributore e il consumatore. Il linea di produzione di Snickers è, quindi, un corso di perfezionamento sull'eccellenza manifatturiera, dove la coerenza è il risultato primario e non negoziabile.

中文简体

中文简体 English

English